Case study

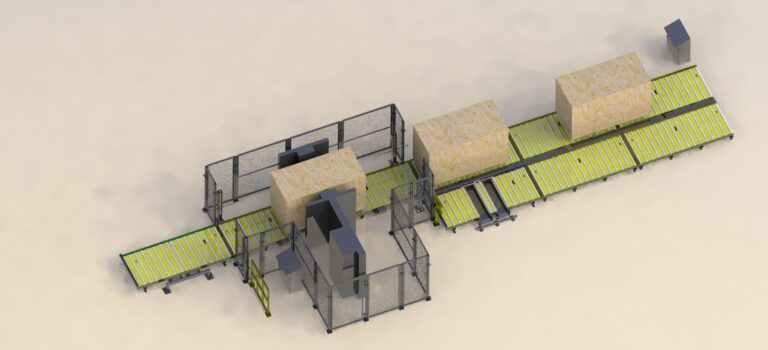

Postawiliśmy sobie za zadanie stworzenie projektu, który pozwoli na zautomatyzowanie procesu transportu gotowych detali z linii rozkroju i mechaniczne opasanie. Dysponujemy linią, która umożliwia automatyczne opasanie poukładanych na podkładzie lub palecie płyt wiórowych o określonych parametrach.

Opis działania układu

w czasie transportu samochodowego.

Wymiary płyt podkładowych: 20 mm × 800 mm × 2000 mm

Wymiary palet: 150 mm × 800 mm × 2000 mm

Ładunek transportowanych płyt:

– szerokość stosu maks. 1100 mm

– długość stosu maks. 2500 mm

– wysokość stosu maks. 1500 mm

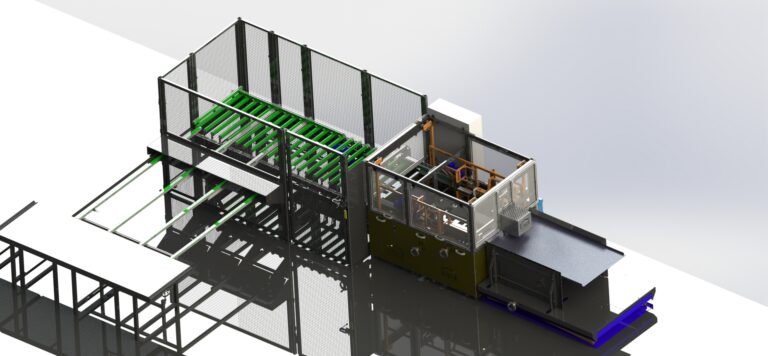

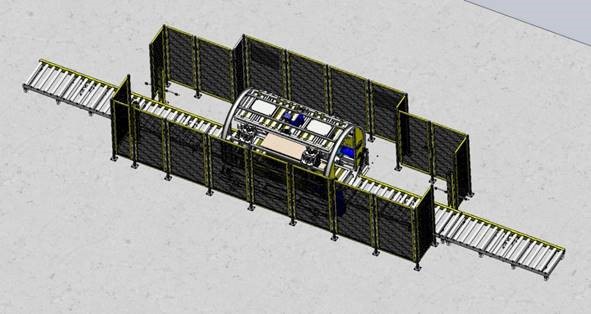

Formierka kartonów powstała w celu zautomatyzowania procesu klejenia kartonów, który wcześniej był wykonywany manualnie. Do wykonania zadania były oddelegowane cztery osoby, a jakość uformowanego kartonu pozostawiała wiele do życzenia, ponieważ był on składany za pomocą specjalnych zamków, a nie klejony. Dlatego też postanowiliśmy zaprojektować i stworzyć maszynę, która pozwoli na perfekcyjne formowanie i klejenie nawet dwunastu sztuk kartonów w ciągu zaledwie jednej minuty. Załadunek formatek kartonów na podnośnik nożycowy odbywa się co prawda ręcznie, jednak cały proces formowania, klejenia oraz podania kartonu w linie przebiega już w trybie automatycznym. Przy klejeniu wykorzystujemy klej termokurczliwy.

Gabaryty kartonów

Minimalne:

Szerokość – 400 mm

Długość – 1000 mm

Wysokość – 3 mm

Maksymalne:

Szerokość – 800 mm

Długość – 2000 mm

Wysokość – 5 mm

Wydajność na poziomie 12 szt./60 s

Przewidujemy również możliwość wykonania spersonalizowanej maszyny według indywidualnych potrzeb klienta.

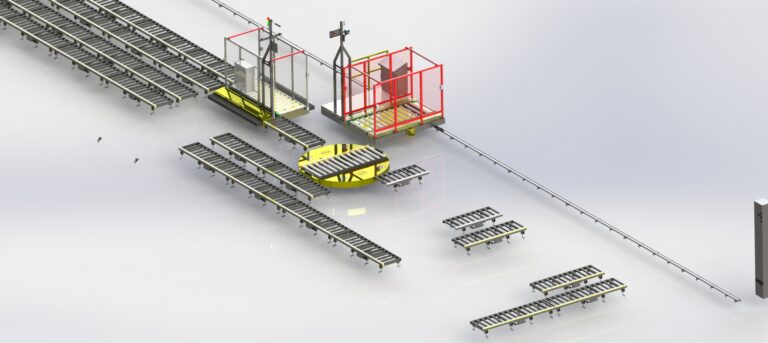

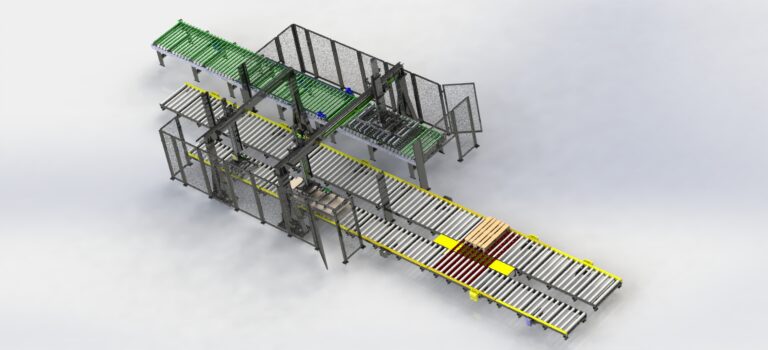

Magazyn buforowy został zaprojektowany w celu usprawnienia transportu międzyoperacyjnego, który wcześniej był realizowany za pośrednictwem urządzeń obsługiwanych ręcznie. Pracownicy zmuszeni byli manualnie przesuwać paczki po transportach rolkowych nienapędzanych. Podobnie wyglądała sytuacja w przypadku transportu poprzecznego i obrotu. Taki proces nie tylko był pracochłonny i niezbyt wydajny, ale wymagał też zaangażowania ogromnej liczby pracowników i nierzadko obfitował w uszkodzenia transportowanych detali. Opracowana automatyzacja pozwoliła raz na zawsze pożegnać się ze wszystkimi wymienionymi problemami. Linia umożliwia bowiem automatyczne magazynowanie gotowych do malowania elementów po obróbce i ich transport do kolejnego procesu produkcyjnego.

Automatyzacja linii polega na odbiorze przez zasilaną indukcyjnie przesuwnicę ułożonych w stos na podkładach półfabrykatów meblowych z linii obróbczej. W zależności od zapotrzebowania elementy będą transportowane na obszar napraw za pośrednictwem przenośników rolkowych lub bezpośrednio na obrotnicę, a następnie dalej przez przenośnik rolkowy na przesuwnicę rozdzielającą gotowe elementy pomiędzy buforami rolkowymi.

Gotowe pakiety półfabrykatów meblowych są pobierane z buforu za pomocą przesuwnicy z obrotnicą i transportowane na linię lakierniczą. Przesuwnica zasilana indukcyjnie posiada możliwość bezpośredniego podawania elementów na przesuwnicę z obrotnicą.

Wymiary płyty podkładowej: 1200 × 600 × 20, 2000 × 600 × 20

Ułożenie elementów na płycie podkładowej:

elementy ułożone w stosach o łącznej masie 1000 kg

Wymiary pojedynczego elementu:

– długość: 300-2200 mm

– szerokość: 44-1000 mm

– grubość: 6-30 mm

Maksymalna masa ładunku: 2000 kg

Wysokość transportu: 300 mm

Prędkość transportu: 15-20 m/min

Buforowanie: do 100 pakietów

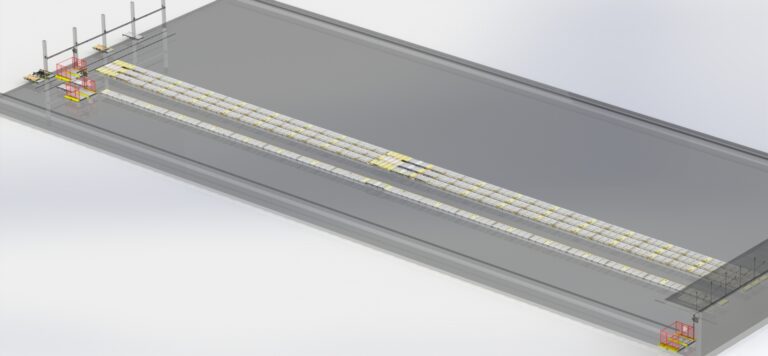

Proces magazynowania wcześniej był realizowany poprzez stawianie pakietów produktów na posadzce hali. Skutkowało to dużym ruchem wózków widłowych w obszarze poruszania się pracowników, co z kolei przyczyniało się do częstych uszkodzeń transportowanych elementów. Transport międzyoperacyjny wymagał też zaangażowania przynajmniej kilku pracowników.

Automatyczny magazyn pozwala na ogromne usprawnienie całego procesu i eliminację niedogodności, z którymi musieliśmy się dotąd mierzyć. Dzięki wykorzystaniu rolek akumulacyjnych automatyczna linia w pełni wykorzystuje potencjał magazynowy zaprojektowanej linii.

Odbiór paczek realizowany jest za pomocą przesuwnicy rolkowej dwustanowiskowej, która stanowi załadunek magazynu. Przesuwnica w momencie załadunku paczek pobiera informacje z linii odbioru o nazwie transportowanego ładunku i przekazuje dalej magazynowi przenośników rolkowych. System sterowania magazynem umożliwia operatorowi podgląd lokalizacji typów palet na poszczególnych liniach. Dodatkowo system umożliwia wgląd w aktualną ilość z podziałem na typy palet. W trzech liniach rolkowych zainstalowano dwa stanowiska potrójnych stołów krzyżowych unoszących (jeden po środku i jeden na końcu linii) w celu umożliwienia szybszego zarządzania ruchem paczek na liniach rolkowych.

Odbiór palet z magazynu realizowany jest za pomocą przesuwnicy rolkowej dwustanowiskowej, która odpowiada też za załadunek paczek do linii produkcyjnych. Istnieje możliwość dostarczania produktu na podkładach, a maksymalna masa ładunku wynosi 1500 kg.

Obrotnica pionowa pakietów to urządzenie, którego podstawowym i zarazem wyróżniającym wariantem pracy jest funkcja obrotu pakietów o 180° w osi pionowej. W standardzie mamy również mechanizm stabilizacji bocznej, który zabezpiecza przed niekontrolowanym rozsunięciem się ze sztaplowanego ładunku podczas obrotu sztapla. W zależności od wymaganej wydajności i wysokości pakietu wykonujemy urządzenia, w których ściskamy obracany towar jedną lub dwiema półkami z nabudowaną nawierzchnią rolkową.

Wariantowo wykonujemy także:

— trzymania podkładów za pomocą ssawek, wykorzystując podciśnienie generowane przez eżektor,

— trzymanie palet,

— bez w/w funkcji,

— układy hybrydowe, gdzie materiał wjeżdża na podkładzie, a przed wjazdem w obrotnicę kładziemy paletę za pomocą manipulatora.

Zakres obracanych pakietów mieści się w trzech wariantach wielkości.

Małogabarytowe

Maks. wymiar sztapli elementów obracanych: dł. 2500 mm × szer. 900 mm × wys. 1400 mm

Min. wysokość sztapli elementów obracanych: 800 mm

Min szerokość obracanego sztapla: 300 mm

Maks. waga jednej sztapli elementów obracanych: 1500 kg

- Średniogabarytowe

Maks. wymiar sztapli elementów obracanych: dł. 2500 mm × szer. 1300 mm × wys. 1500 mm

Min. wysokość sztapli elementów obracanych: 900 mm

Min szerokość obracanego sztapla z funkcją podparcia bocznego: 600 mm

Maks. waga jednej sztapli elementów obracanych: 2250 kg

- Do dużych i ciężkich pakietów, np. płyt HDF

Maks. wymiar sztapli elementów obracanych:

dł. 2400 mm × szer. 800 mm × wys. 1300 mm, waga elementów ~ 2500 kg

dł. 2000 mm × szer. 1250 mm × wys. 1300 mm, waga elementów ~ 3000 kg

Min. wysokość sztapli elementów obracanych: 800 mm

Min szerokość obracanego sztapla z funkcją podparcia bocznego: 400 mm

Maks. waga jednej sztapli elementów obracanych: 3000 kg

Czas cyklu samej obrotnicy (z wjazdem i wyjazdem sztapli o min. wys. 900 mm): około 120 sek.

Ogólnie czas cyklu zależy od wysokości i szerokości obracanej sztapli i waha się od 60 sek. do 90 sek.

Wtargnięciu osób w obszar pracy stanowiska obracania przeciwdziała system wygrodzenia z optycznym systemem bezpieczeństwa. Urządzenie jest wyposażone w centralny system smarowania zapewniający właściwą pracę mechanizmu ściskania. Dodatkowo śruby ściskające posiadają osłony harmonijkowe zabezpieczające przed zabrudzeniami pochodzącymi z obracanych stosów.

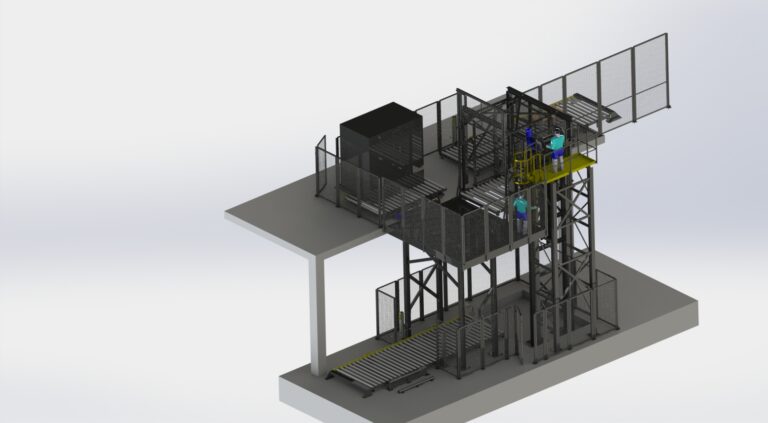

Przenośniki pionowe to urządzenia, które umożliwiają automatyczny transport między różnymi poziomami gotowych półfabrykatów meblowych do magazynu znajdującego się na antresoli na wysokości 6 m. Sekcja unoszenia pracuje bezobsługowo w strefie wygrodzonej, oznakowanej i zabezpieczonej przed wtargnięciem osób niepożądanych.

Wymiary obsługiwanych palet:

- Wymiary EURO paleta: szerokość × długość = 800 × 1200 mm

- Wymiary EURO duża paleta: szerokość × długość = 800 × 2000 mm

- Wymiary ładunku: szerokość × długość × wysokość = 2000 × 2600 × 2500 mm

- Masa ładunku: maks. 2000 kg

- Prędkość transportu: 15-40 m/min

- Wydajność układu: od 30 do 100 pakietów/h

Opis działania układu

Ładunek wjeżdża na stoły rolkowe, a następnie trafia na przenośnik transportu pionowego, za pomocą którego jest transportowany na wyższy poziom. Paleta zostaje przeniesiona na przesuwnicę rolkową, która przemieszcza gotowe półfabrykaty na stoły rolkowe, połączone bezpośrednio z magazynem umieszczonym na antresoli.

Zastosowanie automatycznego transportu pionowego pozwoliło nam na znaczną poprawę wydajności całego magazynu, a także odciążenie znaczącej ilości pracowników potrzebnych do koordynowania operacji transportu.

Dzięki zastosowaniu dodatkowego odboju przed oraz przy przenośniku rolkowym możliwe jest dostarczanie gotowych pakietów bezpośrednio na transporter za pomocą wózków widłowych.

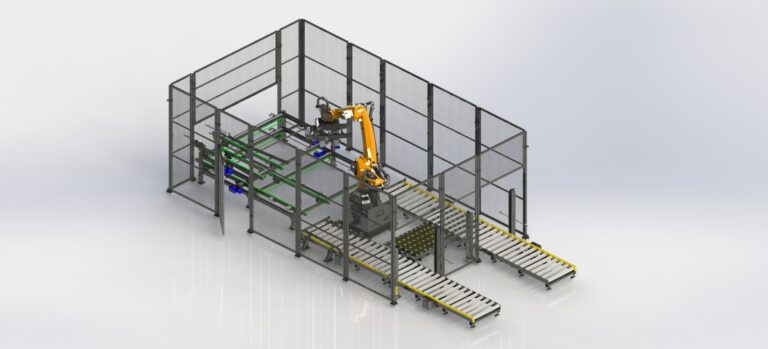

Proces załadunku i odbioru elementów był wcześniej realizowany przez operatora maszyny, a wydajność oscylowała na poziomie 10-12 szt./min. Brak powtarzalności ułożenia elementów po operacji wiercenia generował problemy w dalszym przebiegu produkcji. Robotyzacja układu pozwoliła na poprawę wydajności do 20 szt./min. Uzyskaliśmy dzięki temu pożądaną powtarzalność ułożeń i stałą wydajność całego układu, a także zmniejszyliśmy liczbę osób potrzebną do obsługi urządzeń.

Stos elementów wprowadzany jest do celi robota za pomocą przenośnika rolkowego. Następnie robot wyposażony w chwytak podciśnieniowy pobiera dwa rzędy listew i odkłada na przenośnik pasowy. Na przenośniku elementy są wyrównywane za pomocą prowadnic i transportowane do obróbki. Ten sam przenośnik umożliwia również odbiór obrobionych elementów. Jego konstrukcja automatyczne dostosowuje szerokości przy załadunku oraz odbiorze do aktualnie podawanych elementów.

Po odłożeniu wszystkich elementów puste podkłady są odkładane przez robota na przenośnik rolkowy. Stanowią one bazę dla odkładania obrobionych listew. Gotowy stos obrobionych elementów automatycznie wyjeżdża z celi robota na przenośnik rolkowy, skąd odbierany jest przez obsługę za pomocą wózka rolkowego.

Pomiędzy przenośnikami zainstalowano konstrukcję wsporczą, na którą robot odkłada przekładki kartonowe. W celi umieszczono też przenośnik poprzeczny grawitacyjny kulowy, umożliwiający w trybie pracy góra ręczne przesunięcie pakietu przekładek papierowych na przenośnik rolkowy.

Elementy po obróbce mogą zawierać nabite kołki. Są transportowane na podkładach i układane w stosie o wysokości maks. 1500 mm. Maksymalna długość obrabianego elementu w wiertarce wynosi 2400 mm.

Robotyzacja procesu załadunku i rozładunku maszyn obróbczych pozwoliła na wyeliminowanie manualnego procesu wykonywania tych operacji, który skutkował niską wydajnością i małym poziomem powtarzalności. Wcześniej obsługa maszyn wymagała zaangażowania przynajmniej trzech pracowników, a robotyzacja pozwoliła na ograniczenie tej liczby do zaledwie jednej osoby.

Robotyzacja linii obróbczej polega na podawaniu robotem ułożonych na płycie podkładowej elementów do linii technologicznej składającej się z dwóch maszyn obróbczych. Stos elementów wprowadzany jest do celi robota za pomocą przenośnika rolkowego. Robot KUKA, wyposażony w chwytak podciśnieniowy, zdejmuje płytę wierzchnią i odkłada ją na przenośniku rolkowym. Następnie pobiera warstwę elementów ze stosu i odkłada na transporter poprzeczny. Później elementy są obracane w obrotniku i podawane za pomocą transportera rolkowego do linii technologicznej.

Po obróbce elementy transportujemy za pomocą przenośnika rolkowego z unoszeniem i napędem poprzecznym na kolejne przenośniki. Na blokadzie są kompletowane po dwa elementy wyrobu. Kolejnym etapem jest kompletacja elementów do całej warstwy na przenośnikach i układanie ich na przenośniku poprzecznym.

Skompletowane warstwy robot układa w stos elementów na przenośniku. Po obrobieniu wszystkich elementów ze stosu robot z zamontowanym chwytakiem pobiera płytę podkładową z przenośnika rolkowego i odkłada ją na górę ułożonych elementów stanowiącą płytę ochronną. Gotowy stos elementów samoistnie wyjeżdża z celi robota na przenośnik rolkowy, gdzie odbiera go automatyczna przesuwnica.

Parametry

Wymiary płyty podkładowej:

Min.: 2000 × 800 × 20

Maks.: 2100 × 1200 × 22

Ułożenie elementów na płycie podkładowej:

elementy ułożone w ośmiu stosach o łącznej masie 2000 kg

Wymiary pojedynczego elementu:

Długość: 500-1200 mm

Szerokość: 200-300 mm

Grubość: 16-23 mm

Prędkość transportu: 15-20 m/min

Wydajność: do 14 szt./min

Celem naszego projektu było przede wszystkim wyeliminowanie procesu ręcznego załadunku i rozładunku linii lakierniczej, który odznaczał się niską wydajnością na poziomie 2000 szt./h, a także koniecznością zaangażowania aż sześciu osób do obsługi maszyn. Generowało to problemy z małym wypełnieniem linii i brakiem powtarzalności jakości malowania spowodowanym nierównym ułożeniem elementów na linii. Proces automatyzacji pozwolił na trzykrotny wzrost wydajności dla ułożenia elementów na pojedynczych podkładach oraz na sześciokrotny wzrost w przypadku pobrań z dwóch podkładów. Opracowana linia przeznaczona jest do lakierowania wąskich krawędzi.

Wydajność manipulatora przy pobieraniu z jednego podkładu (12 elementów w warstwie):

Cykl manipulatora – 7 s

Czas postoju manipulatora w jednym cyklu – 1 s

Ilość elementów na cykl – 12

Ilość odłożeń na godzinę – 514

Ilość elementów na godzinę – 6168 szt./h

Ilość elementów na zmianę – 6168 szt./h × 7,5 h = 46 260 szt.

Z uwagi na to, że jesteśmy w stanie pobierać/układać tego typu elementy jednocześnie na dwóch podkładach, wydajność wzrasta dwukrotnie (12336 elementy na godzinę).

Ilość odłożeń na godzinę – 514

Ilość elementów na godzinę – 12336 szt./h

Ilość elementów na zmianę – 12336 szt./h × 7,5 h = 92 520 szt.

Wydajność przy pobieraniu z 3 podkładów (14 elementów w warstwie ) – elementy w ramkach:

Cykl manipulatora – 8 s

Czas postoju manipulatora w jednym cyklu – 1 s

Ilość elementów na cykl – 42

Ilość odłożeń na godzinę – 450

Ilość elementów na godzinę – 18900 szt./h

Ilość elementów na zmianę – 18900 szt./h × 7,5 h = 141 750 szt.

Charakterystyka elementów wejściowych:

Elementy dostarczone na paletach oraz sposób ich ułożenia:

- wymiary płyty podkładowej:

1200 × 600 × 20

- ułożenie elementów na płycie podkładowej:

elementy ułożone w stosach o łącznej masie 1200 kg

Wymiary pojedynczego elementu:

długość – 584-1175 mm

szerokość – 60-308 mm

grubość – 14-30 mm

Sposób działania

Automatyzacja załadunku elementów na linię lakierniczą realizowana jest za pomocą manipulatora dwuosiowego, który pobiera elementy ze stosu znajdującego się na przenośniku rolkowym i odkłada na transporter rolkowy. Dla elementów listwowych, które na linię lakierniczą muszą zostać podane z przerwą, chwytak manipulatora posiada funkcję liniowego rozsuwania elementów o określony wymiar przed odłożeniem, dzięki czemu elementy są podawane na linię w równych odstępach. Dodatkowo zainstalowano mechanizm wyrównywania pobieranej warstwy, który podczas pobierania gwarantuje właściwe bazowanie chwytanych elementów. Za odbiór elementów z linii odpowiedzialny jest manipulator dwuosiowy, który pobiera elementy z transportera rolkowego i układa je w stos. Chwytak manipulatora umożliwia również układanie listew „w jodełkę”.

Listwy transportowane na przenośnikach rolkowych są pozycjonowane dzięki regulowanym, napędzanym prowadnicom bocznym. Transportowany materiał jest również rozdzielany dzięki blokadom. Zastosowaliśmy napędy serwo Siemensa z serii S210 z zaawansowanym sterownikiem S7-1500/1500T.

Korzyści

Opracowany przez nas system zapewnia każdemu klientowi konkretne, wymierne korzyści, wśród których możemy wymienić: